Conception d’une nouvelle ligne de co-packing / kitting;

objectif : augmenter la capacité de production

En sous-traitance pour un grand cabinet-conseil en management et en technologie, Action-ergo est chargé de concevoir, pour l’un de ses clients, une nouvelle ligne de conditionnement. L’enjeu stratégique pour le client consiste à multiplier par 6 la capacité de production de l’atelier.

Ce partenariat est fondé sur l’expertise industrielle d’Action-ergo, sa bonne connaissance des principes du Lean et son expertise en ergonomie industrielle.

Une situation de départ très peu organisée

Les produits sont montés intégralement par chaque opérateur et stockés au poste (la capacité de production actuelle ne justifie pas la présence permanente d’un opérateur en fin de convoyeur pour l’emballage des produits ; l’absence d’accumulation ne permet pas l’évacuation des produits au fur et à mesure).

=> Il en résulte des postes très encombrés.

Une solution flexible adaptée aux besoins de l’entreprise

Les produits et emballages sont très diversifiés et les volumes de production très variables.

Une conception modulaire à été proposée afin de faire varier les conditions de production ; ce principe de production est applicable à la grande majorité des produits.

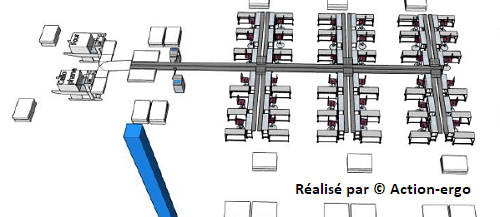

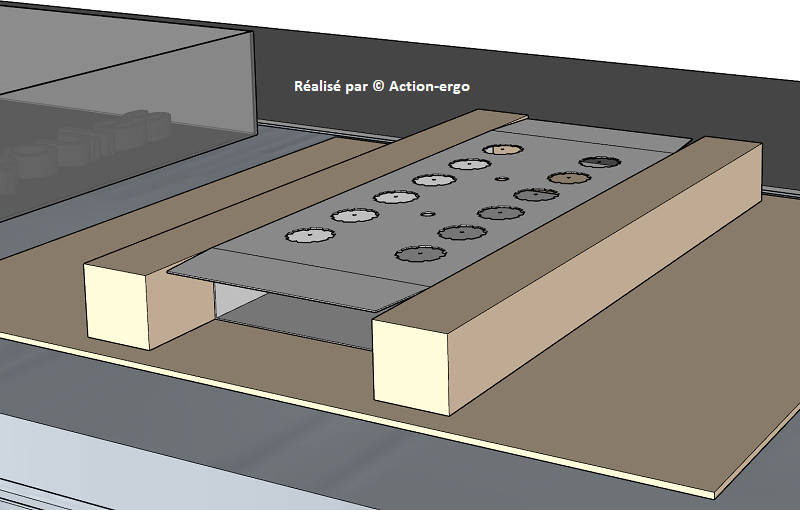

Ci-contre, un module est un convoyeur ayant une dimension ajustée pour plusieurs types de produits et pouvant accueillir 2 à 3 positions de travail.

Les modules forment des grappes autour de deux convoyeurs centraux conduisant à des machines d’emballage (fardelage, sleeve, cellophane).

Cette installation permet de produire un seul produit en grande quantité ou deux produits simultanément.

La longueur des convoyeurs centraux et le nombre de modules déterminent la capacité de production souhaitée.

L'organisation flexible des postes de travail est basée sur des modules de production

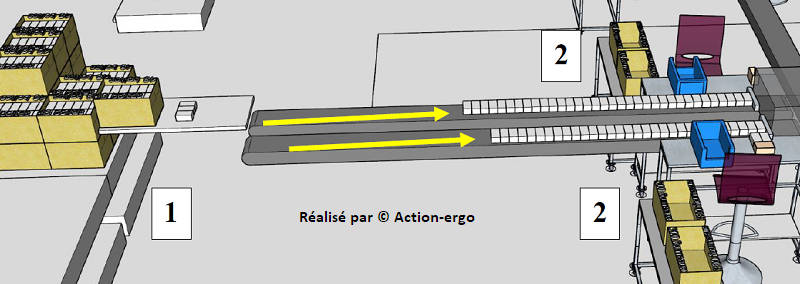

La grande majorité des produits peut être réemballé sur un module de production constitué d’un seul convoyeur ; ce qui fonde le principe d’organisation présenté précédemment.

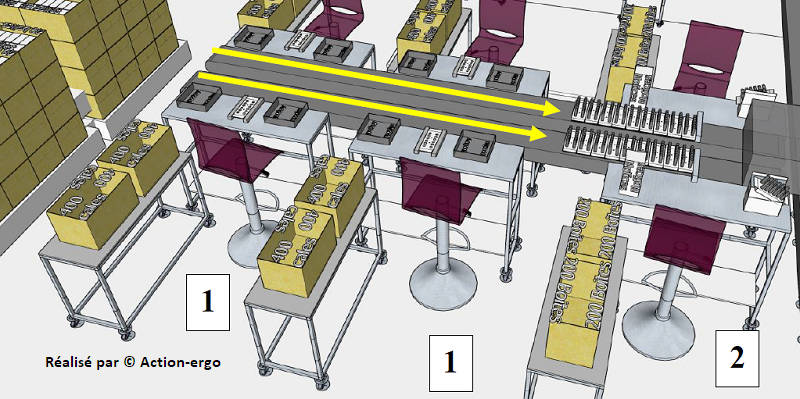

Ci-dessous, deux exemples de production très différents :

Le premier concerne la mise en place par deux opérateurs de produits sur une cale et par l’emballage de cette dernière par un troisième opérateur. Le cas sera détaillé à la partie suivante.

Le second exemple est très différent puisqu’il intègre un poste de dépalettisation associé à deux postes de mise en fourreau du produit. La longueur du tapis permet une accumulation importante libérant ainsi l’opérateur d’approvisionnement pour des opérations fréquentielles.

Dans les deux cas, la production peut être effectuée efficacement sur un même type de convoyeur.

Des typologies de produits ont été définies. Ce travail a permis de constater que plus de 80% des produits peuvent être réemballés dans ces conditions.

Un travail similaire, non présenté ici, a été réalisé sur des cas spécifiques.

L'organisation de ces postes se fonde sur une analyse détaillée des opérations :

Exemple d’optimisation des opérations : un gain de productivité significatif et une protection des opérateurs

Une situation initiale de travail difficile

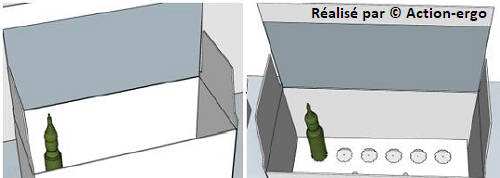

L’un des conditionnements consiste à positionner des ampoules sur une cale placée au fond de la boite.

3 points durs sont identifiés :

- La forme du produit implique une prise difficile et la mise en place sur la cale nécessite un effort.

Ces deux points combiné sont sollicitant pour l'opérateur et font perdre du temps.

- Compte tenu de la présence de la boite, il est difficile de trouver le bon positionnement

(la main située au-dessus de la boite ne permet plus de voir correctement l'opération). Cette contrainte est un facteur important de perte de temps.

- Le frottement du pouce sur le rebord de la boite peut causer des irritations et petites blessures.

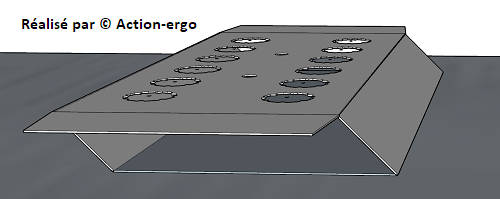

Une contrainte technique résolue par un petit outillage

La cale, pliable, n’est pas auto maintenue et ne permet pas de positionner des produits en dehors de la boite.

Une simple plaque avec deux tasseaux permet de maintenir la cale de la même façon que lorsqu’elle est enfoncée dans sa boite.

Un gain opératoire important

La solution permet d’éviter les blessures et les sollicitations trop fortes en bout de doigts. Cette solution rend aussi l’opération plus simple et fluide ; le gain de temps sur cette opération est estimé à 50%.

Une démarche inductive du particulier au général

La présentation de cet exemple part du général (l’implantation globale) pour arriver au particulier (deux tasseaux pour maintenir une cale) ; la réalité de la construction de la solution est inverse. Cette démarche inductive, très classique en ergonomie, permets de prendre en compte la réalité opératoire, l’améliorer et l’intégrer à une conception plus globale. Cette progression évite en fin de projet la découverte de multiples grains de sable…

<< retour à la page précédente